- Надежность на Весах: Наш Глубокий Взгляд на Системы Механического Тормоза

- Почему надежность тормозов – это не просто слово, а наша безопасность?

- Анатомия надежности: Из чего состоят механические тормоза?

- Ключевые Компоненты Механической Тормозной Системы

- Где кроется опасность: Типичные виды отказов тормозных систем

- Наш арсенал: Методы оценки надежности механических тормозов

- FMEA: Предвидеть, чтобы предотвратить

- FTA: От следствия к первопричине

- Статистический анализ и испытания: Когда цифры говорят сами за себя

- Моделирование и симуляция: Виртуальные испытания для реальной надежности

- Факторы влияния: Что формирует надежность наших тормозов?

- Проектирование и выбор материалов

- Качество изготовления и сборки

- Условия эксплуатации и техническое обслуживание

- От теории к практике: Наши шаги по повышению надежности

- Для Производителей и Инженеров:

- Для Операторов и Владельцев Техники:

- Будущее за нами: Инновации и перспективы в оценке надежности тормозов

Надежность на Весах: Наш Глубокий Взгляд на Системы Механического Тормоза

Приветствуем вас, наши дорогие читатели, в нашем блоге, где мы с энтузиазмом погружаемся в мир технологий и делимся личным опытом. Сегодня мы хотим поговорить о теме, которая, возможно, кажется сухой и технической, но на самом деле касается каждого из нас в повседневной жизни – об оценке надежности систем механического тормоза. Мы не просто инженеры или аналитики; мы – люди, которые ценят безопасность, и мы знаем, что за каждой поездкой, каждым движением стоит сложная система, требующая безупречной работы.

Возможно, вы никогда не задумывались о том, сколько усилий и знаний вкладывается в то, чтобы ваш автомобиль, велосипед или даже промышленное оборудование остановилось точно в нужный момент. А ведь именно эта способность – останавливаться – является одной из самых критичных функций любой движущейся машины. Мы хотим показать вам, что оценка надежности тормозов – это не просто набор скучных расчетов, а целая философия, направленная на защиту жизней и имущества. Мы приглашаем вас в это путешествие, чтобы вместе разобраться, как мы добиваемся того, чтобы тормоза работали безотказно, когда это важнее всего.

Почему надежность тормозов – это не просто слово, а наша безопасность?

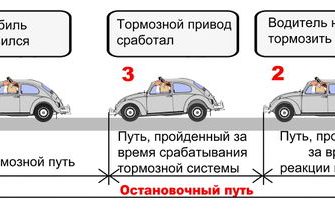

Давайте будем откровенны: когда мы садимся за руль автомобиля, велосипеда или работаем рядом с производственным конвейером, мы доверяем свою жизнь и здоровье множеству механических узлов. И среди них система торможения занимает абсолютно центральное место. Это не преувеличение. Отказ тормозов – это не просто неудобство, это прямая угроза катастрофы. Мы сталкиваемся с этим каждый день, будь то на оживленной городской улице или на скоростной трассе, где доли секунды и метры тормозного пути могут решить судьбу.

Мы, как блогеры, которые не понаслышке знакомы с миром инженерии и эксплуатации, видим, что важность надежности тормозов часто недооценивается до тех пор, пока не произойдет инцидент. Но наша задача – говорить об этом до, а не после. Мы верим, что понимание того, как оценивается и обеспечивается надежность, дает не только технические знания, но и чувство уверенности в том, что все возможное делается для нашей защиты. Это не только о предотвращении аварий; это о сохранении спокойствия, о возможности доверять технологии, которая становится продолжением наших рук и ног.

Анатомия надежности: Из чего состоят механические тормоза?

Чтобы говорить о надежности, нам нужно понимать объект нашего исследования. Механические тормоза – это не монолитный блок, а сложная система, состоящая из множества взаимосвязанных компонентов. Каждый из них играет свою роль, и сбой любого элемента может поставить под угрозу работу всей системы. Мы знаем это из опыта: дьявол кроется в деталях, и именно деталям мы уделяем пристальное внимание.

В большинстве случаев, когда мы говорим о механических тормозах, мы представляем себе дисковые или барабанные системы в транспортных средствах, но их принципы применимы и к промышленному оборудованию, и к более простым механизмам. В основе всегда лежит передача усилия от оператора к тормозному механизму, который создает трение, замедляющее или останавливающее движение. Давайте рассмотрим ключевые компоненты:

Ключевые Компоненты Механической Тормозной Системы

- Тормозной рычаг или педаль: Это наш интерфейс с системой. Мы нажимаем, инициируя процесс торможения. Его механическая целостность и плавность хода критичны.

- Тросы или гидравлические линии: Эти элементы передают усилие от рычага/педали к исполнительному механизму. Тросы должны быть прочными и без заеданий, гидравлические линии – герметичными и устойчивыми к давлению.

- Калиперы или тормозные цилиндры: Они преобразуют переданное усилие в движение; Калиперы прижимают колодки к диску, цилиндры расширяют колодки внутри барабана. Их точность и отсутствие коррозии жизненно важны.

- Тормозные колодки или накладки: Эти расходные материалы создают трение. Их состав, износостойкость и способность выдерживать высокие температуры напрямую влияют на эффективность торможения.

- Тормозные диски или барабаны: Поверхности, с которыми контактируют колодки. Их геометрия, материал и способность рассеивать тепло критичны для стабильной работы и предотвращения перегрева.

- Крепежные элементы: Болты, шпильки, пружины – все эти, казалось бы, мелкие детали обеспечивают фиксацию и правильное функционирование всей системы. Их прочность и защита от ослабления не менее важны.

Мы видим, что каждая из этих частей – это потенциальная точка отказа. И наша задача как аналитиков надежности – не просто изучить каждую деталь в отдельности, но и понять, как они взаимодействуют, как их отказы могут каскадно влиять друг на друга. Именно в этом комплексном подходе заключается секрет успешной оценки надежности.

Где кроется опасность: Типичные виды отказов тормозных систем

Понимание того, что может сломаться, – первый шаг к предотвращению. Мы знаем, что отказы тормозных систем редко бывают "внезапными" в абсолютном смысле. Чаще всего, это результат накопительного процесса или комбинации факторов, которые, если их вовремя не заметить, приводят к критическому событию. Наш опыт показывает, что классификация и анализ типичных видов отказов является фундаментом для разработки эффективных стратегий оценки надежности и профилактического обслуживания.

Мы можем выделить несколько основных категорий отказов, с которыми мы регулярно сталкиваемся:

| Категория отказа | Описание | Примеры |

|---|---|---|

| Износ | Постепенное ухудшение свойств материала или геометрии компонента в процессе эксплуатации. | Износ тормозных колодок до критического уровня, истончение тормозных дисков, износ тросов. |

| Усталость материала | Разрушение материала под действием циклических нагрузок, намного ниже его предельной прочности. | Трещины в калипере, разрушение пружин, излом кронштейна. |

| Коррозия | Химическое или электрохимическое разрушение металлов под воздействием окружающей среды. | Ржавчина на поршнях тормозных цилиндров, прикипание деталей, ослабление крепежа. |

| Перегрев | Чрезмерное повышение температуры, приводящее к изменению свойств материалов или закипанию жидкости. | Потеря эффективности торможения ("фадинг"), деформация дисков, выход из строя сальников. |

| Дефекты изготовления/сборки | Ошибки, допущенные на этапе производства или монтажа компонентов. | Неправильная установка колодок, некачественная сварка, скрытые дефекты в материале. |

| Внешние воздействия | Повреждения, вызванные внешними факторами, не связанными с нормальной эксплуатацией. | Попадание камней, механические удары, загрязнение системы. |

Мы видим, что каждый из этих видов отказа требует своего подхода к анализу и предотвращению. Например, износ – это предсказуемый отказ, который можно отслеживать и предотвращать плановой заменой. Усталость – гораздо более коварный враг, требующий глубокого инженерного анализа и выбора правильных материалов. Мы должны быть готовы ко всему, и именно поэтому мы разрабатываем комплексные методы оценки.

Наш арсенал: Методы оценки надежности механических тормозов

Оценка надежности – это не гадание на кофейной гуще, а строгая научная дисциплина, подкрепленная инженерными методами и статистикой. Мы, как блогеры, стремящиеся к точности и полноте, хотим рассказать вам о тех инструментах, которые мы используем для того, чтобы убедиться: тормоза не подведут. Это наш арсенал, наш щит против непредвиденных обстоятельств.

FMEA: Предвидеть, чтобы предотвратить

Одним из краеугольных камней в нашей работе является анализ видов и последствий отказов (FMEA – Failure Mode and Effects Analysis). Это мощный, систематический подход, который позволяет нам заранее определить потенциальные виды отказов в системе, оценить их серьезность, вероятность возникновения и обнаруживаемость. Мы используем FMEA не только для идентификации слабых мест, но и для приоритизации усилий по их устранению.

Как мы работаем с FMEA? Мы собираем команду экспертов – инженеров-конструкторов, технологов, специалистов по эксплуатации. Вместе мы пошагово разбираем каждый компонент и функцию тормозной системы, задавая себе вопросы: "Что может пойти не так? Каковы последствия, если это произойдет? Насколько вероятно это событие? Сможем ли мы его обнаружить до того, как оно станет критическим?"

Например, при анализе тормозной колодки мы можем выявить такие виды отказов, как: чрезмерный износ (последствие – снижение эффективности торможения), отслоение фрикционного слоя (полная потеря торможения), перегрев и остекленение (снижение коэффициента трения). Для каждого из них мы присваиваем баллы по серьезности, вероятности и обнаруживаемости, что позволяет нам рассчитать Приоритетное Число Риска (RPN) и сосредоточить внимание на наиболее критичных проблемах.

FTA: От следствия к первопричине

Анализ дерева отказов (FTA – Fault Tree Analysis) – это еще один незаменимый инструмент в нашем арсенале. В отличие от FMEA, который движется от причины к следствию, FTA работает в обратном направлении: от нежелательного события (например, "полный отказ тормозов") к его возможным первопричинам. Мы строим логическое "дерево" с использованием булевых операторов (И, ИЛИ), чтобы визуализировать все возможные комбинации базовых событий, которые могут привести к вершине дерева – отказу системы.

Этот метод особенно ценен для сложных систем, где один отказ может быть вызван множеством факторов или их комбинацией. Он помогает нам не только выявить критические пути отказа, но и рассчитать вероятность возникновения нежелательного события на основе вероятностей базовых отказов. Мы можем увидеть, какие компоненты или их комбинации являются наиболее уязвимыми и требуют особого внимания при проектировании или обслуживании.

Статистический анализ и испытания: Когда цифры говорят сами за себя

Теория – это хорошо, но без подтверждения на практике она остается лишь гипотезой. Именно поэтому статистический анализ и различные виды испытаний играют ключевую роль в оценке надежности. Мы собираем данные о работе тормозных систем в реальных условиях эксплуатации, а также проводим контролируемые испытания в лабораториях и на испытательных полигонах.

- Испытания на долговечность: Мы подвергаем тормозные системы многократным циклам торможения в различных условиях, имитируя реальную эксплуатацию, чтобы определить их ресурс до отказа.

- Испытания на усталость: Отдельные компоненты подвергаются циклическим нагрузкам для выявления их предела усталости и способности выдерживать повторяющиеся стрессы.

- Испытания в экстремальных условиях: Мы проверяем работу тормозов при высоких и низких температурах, в условиях повышенной влажности, запыленности или воздействия агрессивных сред.

- Ускоренные испытания: Чтобы сократить время разработки, мы часто используем методы, которые позволяют "сжать" годы эксплуатации в недели или месяцы лабораторных тестов, усиливая нагрузки или частоту циклов.

- Анализ данных о полевых отказах: Самая ценная информация поступает из реальной эксплуатации. Мы анализируем статистику отказов, частоту их возникновения, причины и условия, чтобы постоянно улучшать наши продукты и методы оценки.

Все эти данные затем подвергаются статистическому анализу. Мы строим кривые надежности, оцениваем среднее время наработки на отказ (MTBF), вероятность отказа в заданный период времени. Цифры не лгут, и они дают нам объективную картину того, насколько надежна наша система.

Моделирование и симуляция: Виртуальные испытания для реальной надежности

В современном мире невозможно представить разработку и оценку надежности без использования компьютерного моделирования и симуляции. Это позволяет нам не только значительно сократить время и затраты на физические прототипы и испытания, но и исследовать сценарии, которые было бы сложно или опасно воспроизвести в реальных условиях. Мы используем передовые программные комплексы для создания виртуальных моделей тормозных систем.

С помощью таких методов, как метод конечных элементов (FEM/FEA), мы можем анализировать распределение напряжений и деформаций в компонентах тормоза под нагрузкой, выявлять потенциальные зоны концентрации напряжений, где могут начаться усталостные трещины. Мы можем моделировать тепловые процессы, возникающие при торможении, чтобы понять, как эффективно рассеивается тепло и предотвращается перегрев. Динамические симуляции позволяют нам изучать поведение всей системы в различных дорожных условиях, включая экстренное торможение, повороты и движение по неровностям.

Эти виртуальные испытания дают нам глубокое понимание физики процессов и помогают оптимизировать конструкцию, выбрать подходящие материалы и предсказать поведение системы еще до того, как будет создан первый физический прототип. Это не заменяет реальные испытания, но значительно дополняет их, делая процесс оценки надежности гораздо более эффективным и всесторонним.

Факторы влияния: Что формирует надежность наших тормозов?

Надежность – это не случайность, а результат целенаправленных усилий на каждом этапе жизненного цикла продукта. Мы видим, что она формируется под влиянием множества факторов, начиная от момента зарождения идеи и заканчивая утилизацией. Игнорирование любого из этих факторов может привести к катастрофическим последствиям. Мы всегда подчеркиваем, что это комплексный подход, требующий внимания к деталям и глубокого понимания взаимосвязей.

Проектирование и выбор материалов

Все начинается на чертежной доске. Именно здесь закладываются основы будущей надежности. Мы убеждены, что инвестиции в тщательное проектирование – это самые выгодные инвестиции. Это включает в себя:

- Выбор оптимальной геометрии: Разработка форм, минимизирующих концентрацию напряжений и обеспечивающих эффективное рассеивание тепла.

- Расчет запасов прочности: Убедиться, что каждый компонент способен выдерживать нагрузки, значительно превышающие ожидаемые эксплуатационные.

- Системный подход: Проектирование не отдельных деталей, а всей системы в целом, учитывая их взаимодействие.

- Выбор материалов: Это критически важно. Мы выбираем материалы, обладающие не только необходимой прочностью и износостойкостью, но и устойчивостью к коррозии, температурным колебаниям и другим агрессивным воздействиям. Например, для тормозных дисков это могут быть высокоуглеродистые чугуны, а для колодок – фрикционные композиты с определенными характеристиками.

Ошибка на этом этапе может быть крайне дорогостоящей для исправления в дальнейшем, а иногда и вовсе неисправимой.

Качество изготовления и сборки

Даже самый гениальный проект может быть испорчен некачественным исполнением. Мы, работая с производителями, всегда настаиваем на строжайшем контроле качества на каждом этапе производства и сборки. Это включает в себя:

- Точность обработки: Соответствие геометрических размеров и допусков, указанных в чертежах. Малейшее отклонение может привести к неправильной работе или ускоренному износу.

- Термическая обработка: Правильное проведение термической обработки для достижения требуемых механических свойств материалов.

- Контроль дефектов: Использование неразрушающих методов контроля (ультразвук, рентген) для выявления скрытых дефектов, таких как микротрещины или поры.

- Качество сборки: Правильная затяжка крепежных элементов, отсутствие перекосов, корректная установка всех компонентов. Человеческий фактор здесь играет огромную роль, поэтому обучение и стандартизация процессов критичны.

Мы видели много случаев, когда незначительные, на первый взгляд, нарушения технологии приводили к крупным проблемам с надежностью.

Условия эксплуатации и техническое обслуживание

Надежная система, попавшая в неблагоприятные условия или лишенная должного ухода, быстро теряет свои качества. Мы всегда напоминаем, что ответственность за надежность не заканчивается на заводе-изготовителе; она переходит к оператору и обслуживающему персоналу. Вот ключевые моменты:

- Соблюдение режимов эксплуатации: Использование тормозов в соответствии с их предназначением и заявленными характеристиками. Перегрузки, частые экстренные торможения, эксплуатация в агрессивных средах сокращают ресурс.

- Регулярное техническое обслуживание: Плановые проверки, замена изношенных деталей (колодки, диски, тормозная жидкость), очистка и смазка подвижных частей – это не прихоть, а необходимость. Мы всегда приводим пример, что замена тормозной жидкости каждые несколько лет критична, так как она гигроскопична и теряет свои свойства.

- Квалификация персонала: Обслуживание и ремонт тормозных систем должны проводиться квалифицированными специалистами, использующими правильные инструменты и технологии.

"Качество никогда не бывает случайным; оно всегда является результатом разумных усилий."

– Джон Рёскин

Эта цитата Джона Рёскина прекрасно отражает нашу философию. Надежность не возникает сама по себе; она является продуктом целенаправленных, разумных и согласованных усилий на всех этапах. Мы, как блогеры, видим свою миссию в том, чтобы донести эту истину до каждого, кто так или иначе связан с эксплуатацией или производством систем торможения.

От теории к практике: Наши шаги по повышению надежности

Хорошо, мы разобрались с теорией, методами и факторами. Но как все это применить на практике? Наша цель – не просто рассказать, но и дать действенные рекомендации. Мы верим, что каждый – от инженера на заводе до обычного водителя – может внести свой вклад в повышение надежности тормозных систем. И мы, основываясь на нашем опыте, предлагаем конкретные шаги.

Для Производителей и Инженеров:

- Интеграция надежности на ранних этапах: Включайте FMEA, FTA и моделирование в каждый этап проектирования, начиная с концепции. Не ждите, пока возникнут проблемы.

- Строгий контроль поставщиков: Выбирайте поставщиков компонентов, которые могут подтвердить качество и надежность своих материалов и изделий. Входной контроль должен быть обязательным.

- Автоматизация и роботизация производства: Минимизируйте человеческий фактор там, где это возможно, для обеспечения стабильности качества сборки.

- Разработка детальных инструкций: Создавайте четкие и однозначные инструкции по эксплуатации и обслуживанию, доступные для конечных пользователей.

- Обратная связь с эксплуатацией: Постоянно собирайте и анализируйте данные об отказах и проблемах, возникающих в реальной эксплуатации, чтобы улучшать будущие поколения продуктов.

Для Операторов и Владельцев Техники:

- Соблюдение регламентов ТО: Это самое простое и самое эффективное, что вы можете сделать. Меняйте тормозную жидкость, колодки и диски в соответствии с рекомендациями производителя.

- Внимательность к сигналам: Любые изменения в поведении тормозов (скрип, вибрации, увеличение тормозного пути, мягкая педаль) – повод немедленно обратиться к специалистам.

- Визуальный осмотр: Регулярно осматривайте видимые части тормозной системы (состояние дисков/барабанов, отсутствие утечек, износ колодок).

- Аккуратное вождение: Избегайте агрессивного торможения, которое вызывает перегрев и ускоренный износ. Плавное и предсказуемое вождение продлевает жизнь тормозам.

- Использование качественных запчастей: При замене компонентов выбирайте оригинальные или сертифицированные аналоги. Экономия на тормозах – это экономия на собственной безопасности.

Мы понимаем, что не всегда есть возможность глубоко погружаться в технические аспекты, но базовое внимание к состоянию тормозной системы – это обязанность каждого пользователя. Ведь в конечном итоге, именно мы несем ответственность за свои действия и за состояние техники, которой мы управляем.

Будущее за нами: Инновации и перспективы в оценке надежности тормозов

Мир не стоит на месте, и технологии развиваются с невероятной скоростью. Мы, как блогеры, всегда стараемся заглядывать вперед, чтобы понять, какие инновации ждут нас в сфере оценки надежности тормозных систем. И поверьте, будущее выглядит очень многообещающим, суля нам еще большую безопасность и эффективность.

Мы видим несколько ключевых направлений, которые уже сегодня меняют наш подход:

- Интеллектуальные тормозные системы (Smart Brakes): Развитие электроники и сенсоров позволяет создавать тормоза, которые не просто реагируют на нажатие педали, но и активно анализируют дорожную ситуацию, погодные условия, износ компонентов и даже стиль вождения. Системы, которые могут автоматически корректировать тормозное усилие, предотвращать блокировку колес (ABS), распределять усилие (EBD) и оказывать экстренную помощь (BA) – это уже реальность. В будущем они будут еще умнее, предсказывая отказы до их наступления.

- Интернет вещей (IoT) и предиктивное обслуживание: Оснащение компонентов тормозной системы миниатюрными датчиками, постоянно передающими данные о своем состоянии (температура, вибрации, степень износа, давление), открывает двери для предиктивного обслуживания. Вместо плановой замены по регламенту, мы сможем заменять компоненты точно тогда, когда это необходимо, основываясь на их реальном состоянии. Это не только повышает надежность, но и оптимизирует затраты.

- Искусственный интеллект и машинное обучение: Огромные объемы данных, собираемые с интеллектуальных тормозов и систем IoT, требуют мощных инструментов для анализа. Искусственный интеллект способен выявлять скрытые закономерности в этих данных, предсказывать отказы с высокой точностью, оптимизировать алгоритмы управления и даже предлагать рекомендации по улучшению конструкции.

- Новые материалы и аддитивные технологии: Разработка сверхпрочных, износостойких и легких материалов, а также применение аддитивных технологий (3D-печать) для создания сложных геометрических форм, позволит производить тормозные компоненты с улучшенными характеристиками и повышенной долговечностью.

- Цифровые двойники: Создание полной виртуальной копии физической тормозной системы, которая в реальном времени отражает ее состояние и поведение. Цифровой двойник позволяет моделировать различные сценарии, прогнозировать износ и отказы, а также оптимизировать работу системы без риска для реального объекта.

Мы верим, что эти инновации не просто сделают тормоза надежнее, но и полностью изменят подход к их проектированию, производству и обслуживанию. Наша миссия как блогеров – не только следить за этими изменениями, но и помогать вам понимать их, чтобы вместе строить более безопасное и эффективное будущее.

Вот и подошло к концу наше погружение в увлекательный и жизненно важный мир оценки надежности систем механического тормоза. Мы надеемся, что нам удалось показать вам, что за каждым нажатием на педаль тормоза стоит огромный труд инженеров, ученых и рабочих, направленный на обеспечение нашей с вами безопасности. Это не просто железо и механизмы; это философия ответственности и постоянного стремления к совершенству.

Мы увидели, как многогранен этот процесс: от скрупулезного проектирования и выбора материалов до строжайшего контроля качества производства, от сложных методов анализа отказов до передовых технологий моделирования и испытаний. И, конечно, мы не забыли о той важной роли, которую играют условия эксплуатации и своевременное техническое обслуживание. Каждый из нас, будь то разработчик, производитель или конечный пользователь, является частью этой большой системы обеспечения безопасности.

Наша общая миссия – это безопасное движение, будь то на дороге, на производстве или в повседневной жизни. И понимание того, как мы оцениваем и повышаем надежность тормозов, является ключевым элементом этой миссии. Мы призываем вас быть внимательными к своей технике, доверять профессионалам и всегда помнить, что надежность – это не данность, а результат постоянных усилий. На этом статья заканчиваеться точка..

Подробнее

| Методы оценки надежности тормозов | FMEA механических тормозов | Диагностика тормозных систем | Прогнозирование отказов тормозов | Стандарты безопасности тормозов |

| Техническое обслуживание тормозов | Испытания тормозных систем | Расчет надежности компонентов тормоза | Управление рисками тормозных систем | Надежность автомобильных тормозов |