- Надежность на Весах: Почему Оценка Механических Тормозов – Это Не Просто Цифры, а Ваша Безопасность

- Сердце Системы: Из Чего Состоят Механические Тормоза?

- Что Мы Понимаем Под Надежностью? Развенчиваем Мифы и Определяем Факты

- Скрытые Угрозы: Основные Виды Отказов Механических Тормозов

- Методы Оценки Надежности: Наш Инструментарий

- Практические Шаги к Совершенству: Как Мы Повышаем Надежность

- Фактор Человека: Недооцененная Переменная в Уравнении Надежности

- Будущее За Тормозами: Инновации на Службе Надежности

- Наш Вердикт: Надежность – Это Не Опция, А Необходимость

Надежность на Весах: Почему Оценка Механических Тормозов – Это Не Просто Цифры, а Ваша Безопасность

Мы, как команда увлеченных исследователей и практиков, которые провели несчетные часы, погружаясь в мир механики, знаем, что есть вещи, которым доверяешь свою жизнь. Среди них — тормозные системы. Это не просто набор деталей, это последний рубеж между контролируемым движением и потенциальной катастрофой. В нашей практике мы многократно убеждались: понимание и оценка надежности систем механического тормоза — это не академическая абстракция, а абсолютно критический аспект для любого, кто проектирует, производит или эксплуатирует транспортные средства и механизмы. Именно поэтому мы решили поделиться нашим глубоким опытом и знаниями, чтобы пролить свет на эту жизненно важную тему.

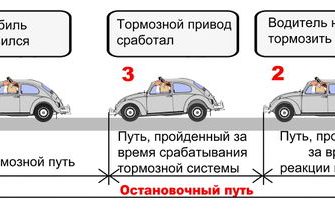

Представьте себе ситуацию: вы движетесь на высокой скорости, и вдруг возникает непредвиденное препятствие. Что первое приходит на ум? Правильно, тормоза. В этот момент мы полагаемся на них безоговорочно, ожидая мгновенной и эффективной реакции. Но что, если система подведёт? Последствия могут быть катастрофическими. Именно поэтому мы так много внимания уделяем не только функциональности, но и, что не менее важно, надежности этих систем. Мы говорим о способности тормозов выполнять свою функцию без сбоев в течение заданного периода времени и в определённых условиях. Это сложная задача, требующая комплексного подхода, глубокого анализа и постоянного совершенствования.

Сердце Системы: Из Чего Состоят Механические Тормоза?

Прежде чем говорить о надежности, мы должны четко понимать, с чем имеем дело. Механические тормозные системы, несмотря на всю свою кажущуюся простоту по сравнению с гидравлическими или пневматическими аналогами, состоят из целого ряда взаимосвязанных компонентов, каждый из которых играет свою уникальную роль. И сбой любого из них может привести к отказу всей системы. Мы наблюдали это бесчисленное количество раз: иногда проблема кроется в очевидных вещах, а иногда, в маленькой, казалось бы, незначительной детали.

Давайте разберем основные элементы, с которыми мы чаще всего сталкиваемся:

- Рабочие элементы (колодки, диски/барабаны): Это те компоненты, которые непосредственно создают трение и преобразуют кинетическую энергию в тепловую.

- Тормозные колодки: Изготавливаются из фрикционных материалов, их состав определяет эффективность торможения, износостойкость и шумовые характеристики. Мы всегда обращаем внимание на качество фрикционного слоя.

- Тормозные диски/барабаны: Обеспечивают поверхность для контакта с колодками. Их материал, геометрия и способность рассеивать тепло критически важны. Перегрев диска — частая причина снижения эффективности.

- Приводные механизмы (тросы, рычаги, кулачки): Эти элементы передают усилие от оператора к рабочим элементам.

- Тросы (боудены): Часто используются в велосипедах, мотоциклах, некоторых видах промышленного оборудования. Их целостность, отсутствие растяжения и плавность хода — залог эффективной передачи усилия.

- Рычаги и тяги: Механические соединения, которые усиливают или передают движение. Их жесткость и отсутствие люфтов важны для точности управления.

- Кулачковые механизмы: Встречаются в барабанных тормозах, где кулачок разводит колодки в стороны. Мы анализируем их износ и правильность установки.

- Исполнительные механизмы (суппорты, тормозные машинки): Они непосредственно прижимают колодки к диску или барабану.

- Суппорты: В дисковых тормозах удерживают колодки и поршни. В механических системах вместо гидравлических поршней может быть система рычагов или кулачков, которые механически сжимают колодки.

- Тормозные машинки: Термин, часто используемый для велосипедных тормозов, где усилие от троса преобразуется в движение колодок.

- Крепежные элементы: Болты, гайки, шплинты, пружины. Их роль часто недооценивается, но именно они обеспечивают целостность и надежность всей конструкции. Ослабление или коррозия крепежа — это бомба замедленного действия.

Понимание этой анатомии позволяет нам системно подходить к оценке надежности. Ведь каждый из этих компонентов — это потенциальная точка отказа, и наша задача — выявить эти точки и минимизировать риски.

Что Мы Понимаем Под Надежностью? Развенчиваем Мифы и Определяем Факты

Когда мы говорим о надежности, многие представляют себе нечто нерушимое и вечное. Но на самом деле, это гораздо более nuanced (тонкое) понятие. Для нас надежность — это комплексная характеристика, описывающая способность системы или компонента выполнять свои заданные функции, сохраняя при этом требуемые эксплуатационные показатели в определенных условиях и в течение установленного периода времени. Это не бинарное "работает/не работает", а спектр вероятностей и ожиданий.

Мы всегда подчеркиваем, что надежность складывается из нескольких ключевых аспектов:

- Безотказность: Способность системы непрерывно сохранять работоспособность в течение определенного времени. Это означает отсутствие внезапных отказов.

- Долговечность: Способность системы сохранять работоспособность до наступления предельного состояния (например, полного износа или разрушения) при соответствующем техническом обслуживании и ремонте.

- Ремонтопригодность: Приспособленность к предупреждению, обнаружению и устранению отказов и неисправностей путем технического обслуживания и ремонта. Насколько легко заменить колодки или трос?

- Сохраняемость: Способность системы сохранять работоспособность в течение и после хранения или транспортировки. Это важно для запасных частей и техники, которая долго находится на складе.

Мы не можем просто сказать, что тормоза "надежны". Мы должны задать себе вопросы: "Насколько они надежны?", "При каких условиях?", "Как долго?". Например, тормоза горного велосипеда должны быть надежны в условиях грязи, воды и экстремальных нагрузок, в то время как тормоза на офисном стуле — в условиях легкой эксплуатации в помещении. Контекст имеет огромное значение.

Для нас, как блогеров и экспертов, важно донести, что надежность, это не случайность, а результат тщательного проектирования, выбора материалов, производства, контроля качества и, конечно же, правильной эксплуатации и обслуживания. Мы часто видим, как пренебрежение одним из этих этапов приводит к снижению надежности всей системы.

Скрытые Угрозы: Основные Виды Отказов Механических Тормозов

Наш многолетний опыт показывает, что отказы не происходят просто так. За каждым сбоем стоит определенная причина, и наша задача — не только устранить последствие, но и добраться до корня проблемы. В случае с механическими тормозами спектр потенциальных отказов довольно широк, и мы классифицируем их, чтобы лучше понимать, как предотвращать их в будущем.

Мы выделили наиболее распространенные виды отказов, с которыми мы регулярно сталкиваемся:

- Износ: Это самый очевидный и, пожалуй, самый распространенный вид отказа.

- Износ фрикционных материалов: Тормозные колодки и накладки со временем стираются. Если их не заменить вовремя, это приведет к снижению эффективности торможения, повреждению дисков/барабанов и полному отказу. Мы часто видим, как люди игнорируют скрип или уменьшение толщины колодок.

- Износ дисков/барабанов: Постоянное трение приводит к утоньшению и деформации рабочих поверхностей. Появляются бороздки, трещины, неравномерный износ.

- Износ подвижных частей: Люфты в рычагах, растяжение тросов, износ осей и втулок — все это ухудшает передачу усилия и точность работы системы.

- Коррозия: Вода, соль, грязь — злейшие враги металла.

- Коррозия тросов: Приводит к их заеданию, увеличению трения в оболочке и, в конечном итоге, к обрыву. Мы всегда рекомендуем защищать тросы от агрессивных сред.

- Коррозия крепежных элементов: Ослабляет соединения, делает их хрупкими и трудноразбираемыми. Это может привести к потере болтов или отрыву компонентов.

- Коррозия рабочих поверхностей: Ржавчина на дисках и барабанах снижает эффективность торможения, особенно после длительного простоя.

- Усталостные разрушения: Постоянные циклические нагрузки приводят к накоплению микротрещин в материале.

- Усталость пружин: Пружины, возвращающие колодки или рычаги в исходное положение, со временем теряют свою упругость или ломаются.

- Усталость металлов в рычагах и кронштейнах: Приводит к появлению трещин и внезапному разрушению под нагрузкой, что особенно опасно.

- Перегрев: Чрезмерное тепловыделение при интенсивном торможении.

- Снижение коэффициента трения ("фэйдинг"): При критическом нагреве фрикционные материалы теряют свои свойства, и тормоза перестают "держать". Мы наблюдали это на затяжных спусках.

- Деформация дисков/барабанов: Высокие температуры могут привести к короблению или растрескиванию тормозных дисков, что вызывает вибрации и снижает эффективность.

- Нарушения регулировки и сборки: Человеческий фактор играет огромную роль.

- Неправильная натяжка троса: Слишком слабая — отсутствие реакции, слишком сильная — постоянное трение.

- Неправильное расположение колодок: Неравномерный износ, скрип, снижение эффективности.

- Ослабление крепежа: Приводит к люфтам, смещениям и возможной потере деталей.

Чтобы сделать картину более наглядной, мы часто используем таблицы для систематизации информации об отказах:

| Компонент | Типичные виды отказов | Причины отказов | Последствия |

|---|---|---|---|

| Тормозные колодки | Износ, разрушение фрикционного слоя, отслоение | Естественный износ, перегрев, низкое качество материала, агрессивная среда | Снижение эффективности торможения, повреждение диска, полный отказ |

| Тормозной диск/барабан | Износ, коробление, трещины, коррозия | Интенсивная эксплуатация, перегрев, резкие перепады температур, воздействие влаги и соли | Вибрации, шум, снижение эффективности, неравномерное торможение |

| Трос/оболочка | Растяжение, обрыв, заедание, коррозия | Естественный износ, механические повреждения, попадание грязи/воды, отсутствие смазки | Затрудненное или невозможное торможение, потеря контроля |

| Рычаги/кронштейны | Деформация, усталостные трещины, износ осей, люфты | Перегрузки, удары, вибрации, неправильная сборка, отсутствие смазки | Неточность управления, снижение передаваемого усилия, внезапное разрушение |

| Крепеж (болты, гайки) | Ослабление, коррозия, разрушение резьбы, обрыв | Вибрации, неправильный момент затяжки, использование некачественных материалов, отсутствие контровки | Разъединение компонентов, потеря деталей, полный отказ системы |

Это лишь некоторые из проблем, с которыми мы сталкиваемся. Понимание этих механизмов отказа — первый шаг к построению действительно надежных систем.

Методы Оценки Надежности: Наш Инструментарий

Как же мы, специалисты, подходим к оценке надежности столь критичных систем? Это не гадание на кофейной гуще, а строгий, научно обоснованный процесс, включающий в себя целый арсенал методов. Мы используем как теоретические подходы, так и практические испытания, комбинируя их для получения максимально полной картины. Наш арсенал включает в себя следующие инструменты:

- Анализ видов и последствий отказов (FMEA ⎯ Failure Mode and Effects Analysis):

Это один из наших любимых и наиболее эффективных инструментов. Мы начинаем с того, что систематически рассматриваем каждый компонент системы и каждый возможный способ его отказа (вид отказа). Затем мы оцениваем потенциальные последствия этого отказа для всей системы и пользователя; Мы присваиваем баллы по трем критериям: серьезность (насколько опасен отказ), вероятность возникновения (как часто он может произойти) и вероятность обнаружения (насколько легко его выявить до того, как он приведет к серьезным последствиям). Перемножая эти баллы, мы получаем "приоритетное число риска" (RPN), которое позволяет нам ранжировать риски и сосредоточить усилия на наиболее критичных областях. Мы часто используем FMEA не только для существующих систем, но и на стадии проектирования, чтобы "заложить" надежность еще до изготовления прототипа.

- Анализ дерева отказов (FTA ⎯ Fault Tree Analysis):

Когда нам нужно понять, как различные комбинации базовых событий могут привести к нежелательному "вершинному событию" (например, полному отказу тормозов), мы прибегаем к FTA. Это графический метод, который позволяет построить логическую схему причинно-следственных связей. Мы начинаем с вершины (отказ тормозов) и движемся вниз, выявляя все возможные комбинации отказов компонентов, человеческих ошибок или внешних воздействий, которые могут привести к этому событию. Это помогает нам выявить "узкие места" и критические пути, требующие особого внимания.

- Статистические методы и анализ данных:

Цифры не врут, и мы всегда опираемся на данные. Если есть возможность собрать статистику по отказам аналогичных систем в эксплуатации, это бесценный ресурс. Мы используем различные статистические распределения (например, распределение Вейбулла, экспоненциальное распределение) для моделирования времени до отказа. Расчет таких показателей, как среднее время наработки на отказ (MTBF ⎯ Mean Time Between Failures) или среднее время восстановления (MTTR ⎯ Mean Time To Repair), дает нам количественную оценку надежности и ремонтопригодности. Мы анализируем журналы обслуживания, данные о ремонтах и рекламациях, чтобы выявить тенденции и "слабые места".

- Лабораторные и стендовые испытания:

Теория — это хорошо, но ничто не заменит практических испытаний. Мы подвергаем компоненты тормозных систем экстремальным нагрузкам в контролируемых условиях. Это могут быть:

- Испытания на ресурс: Циклические нагрузки, имитирующие тысячи или миллионы нажатий тормоза, до момента отказа или значительного износа.

- Испытания на износ: Измерение потери материала колодок и дисков при заданных условиях.

- Термические испытания: Проверка поведения системы при перегреве и резких перепадах температур.

- Испытания на коррозионную стойкость: Воздействие солевого тумана, влажности.

- Полевые испытания и мониторинг эксплуатации:

Самая лучшая лаборатория — это реальная жизнь. Мы всегда стараемся тестировать системы в реальных условиях эксплуатации, максимально приближенных к целевым. Это может быть установка прототипов на тестовые автомобили, велосипеды или промышленное оборудование и сбор данных о их работе. Мы отслеживаем не только отказы, но и косвенные признаки проблем: изменение усилия на рычаге, увеличение хода, шумы, вибрации. Обратная связь от конечных пользователей — это золотая жила информации для нас.

- Экспертные оценки:

Несмотря на всю научность, опыт и интуиция квалифицированных инженеров и механиков остаются важным элементом. Мы проводим мозговые штурмы, привлекаем экспертов из разных областей, чтобы получить альтернативные точки зрения на потенциальные риски и способы их минимизации. Иногда "чутье" опытного специалиста может указать на проблему, которую сложно выявить формальными методами.

Эти испытания позволяют нам получить эмпирические данные о долговечности и безотказности в различных условиях.

Все эти методы, применяемые комплексно, позволяют нам получить многомерную картину надежности. Мы не просто ищем дефекты, мы стремимся понять, почему они возникают, и как их предотвратить на всех этапах жизненного цикла продукта.

"Качество никогда не бывает случайным; оно всегда является результатом разумных усилий."

— Джон Раскин

Практические Шаги к Совершенству: Как Мы Повышаем Надежность

Оценка надежности — это лишь первый шаг. Наша главная цель — не просто констатировать факты, а активно работать над повышением этой надежности. За годы работы мы выработали ряд проверенных подходов и рекомендаций, которые позволяют нам добиваться значительных улучшений. Мы всегда подходим к этому комплексно, затрагивая все этапы от идеи до утилизации.

Вот основные направления, по которым мы ведем работу:

- Выбор Материалов и Технологий:

Это фундамент надежности. Мы уделяем особое внимание подбору материалов для каждого компонента. Например, для фрикционных накладок важны не только высокий коэффициент трения, но и стабильность свойств при нагреве, износостойкость и низкая абразивность по отношению к диску. Для металлических частей мы ищем сплавы с высокой усталостной прочностью, коррозионной стойкостью и достаточной твердостью. Мы не стесняемся инвестировать в новые, более совершенные материалы и технологии производства, такие как прецизионная обработка или специальные покрытия, которые могут значительно увеличить срок службы.

- Проектирование с Учетом Надежности (Design for Reliability ⎯ DfR):

Надежность должна быть заложена на чертежной доске. Мы используем принципы DfR, что означает:

- Резервирование: В критически важных системах иногда применяются дублирующие элементы, хотя в механических тормозах это не всегда применимо напрямую, но можно предусмотреть альтернативные пути передачи усилия (например, если один трос порвался, есть другой).

- Запас прочности: Всегда закладываем значительный запас прочности по отношению к ожидаемым нагрузкам, чтобы компенсировать непредвиденные пики и дефекты материалов.

- Минимизация количества деталей: Чем меньше движущихся частей и соединений, тем меньше потенциальных точек отказа.

- Удобство обслуживания: Проектируем систему так, чтобы замена изнашиваемых деталей (колодок, тросов) была простой и быстрой, что стимулирует своевременное обслуживание.

- Защита от внешних факторов: Предусматриваем грязезащитные чехлы, уплотнения, антикоррозионные покрытия.

- Контроль Качества на Производстве:

Даже самый лучший дизайн и материалы могут быть испорчены некачественным производством. Мы внедряем строгие процедуры контроля на каждом этапе:

- Входной контроль сырья и комплектующих: Проверка материалов на соответствие спецификациям.

- Межоперационный контроль: Проверка качества обработки на каждом этапе производства.

- Выходной контроль готовой продукции: 100% проверка критически важных параметров, а также выборочные испытания на стендах.

- Прослеживаемость: Возможность отследить историю каждой детали от сырья до готового изделия.

- Регулярное Техническое Обслуживание и Инспекции:

Даже самые надежные тормоза требуют ухода. Мы активно пропагандируем культуру регулярного обслуживания. Сюда входит:

- Визуальный осмотр: Проверка на наличие трещин, деформаций, износа, коррозии.

- Проверка регулировок: Натяжка тросов, положение колодок.

- Смазка подвижных частей: Тросы, оси, рычаги.

- Своевременная замена изнашиваемых компонентов: Колодки, тросы, пружины.

- Очистка от грязи и посторонних предметов.

- Обучение и Информирование Пользователей:

Надежность системы в значительной степени зависит от того, как ею пользуются. Мы считаем своей миссией обучать пользователей:

- Как правильно эксплуатировать тормоза (не перегревать, не допускать резких рывков).

- На что обращать внимание при ежедневном осмотре.

- Когда и как проводить базовое обслуживание.

- Признаки надвигающейся проблемы.

Мы верим, что инвестиции в качество на производстве окупаются сторицей, предотвращая дорогостоящие гарантийные случаи и потери репутации.

Для нас это не просто "починка", а проактивное управление надежностью, предотвращающее отказы до их возникновения.

Хорошо информированный пользователь — это союзник в борьбе за надежность.

Эти подходы позволяют нам не просто создавать тормозные системы, а строить доверие. Мы не просто продаем продукт, мы предлагаем уверенность и безопасность, основанные на глубоком понимании и тщательной работе.

Фактор Человека: Недооцененная Переменная в Уравнении Надежности

Вся наша работа по проектированию, тестированию и производству надежных механических тормозов может пойти прахом, если мы не учтем один из самых непредсказуемых и, в то же время, решающих факторов – человеческий. Мы часто говорим, что "система настолько сильна, насколько сильно ее самое слабое звено", и очень часто этим звеном оказывается человек – будь то конструктор, сборщик, механик или конечный пользователь. Наш опыт показывает, что игнорирование человеческого фактора – это путь к необъяснимым отказам и авариям.

Мы выделяем несколько ключевых аспектов, где человеческий фактор играет критическую роль:

- Ошибка при Проектировании:

Даже самые опытные инженеры могут допустить промах. Это может быть недооценка нагрузок, неправильный выбор материала, упущение потенциального режима отказа или сложная для понимания и сборки конструкция. Мы стараемся минимизировать эти риски путем многократных проверок, рецензирования проектов коллегами и использования специализированного ПО, но бдительность человека остается решающей.

- Ошибка при Производстве и Сборке:

Неправильная установка компонента, использование неподходящего крепежа, несоблюдение момента затяжки, пропуск этапа контроля качества – все это может привести к скрытым дефектам, которые проявятся только в процессе эксплуатации. Мы видели случаи, когда неверно проложенный трос или неотрегулированные колодки сводили на нет все усилия по созданию надежной системы. Качественное обучение персонала и строгий контроль за соблюдением технологий – наши главные инструменты здесь.

- Ошибка при Обслуживании и Ремонте:

Это, пожалуй, одна из наиболее распространенных причин отказов. Неправильно установленные или некачественные запасные части, неверная регулировка, недостаточное внимание к износу, игнорирование предписаний производителя – все это напрямую влияет на надежность. Мы сталкиваемся с тем, что люди либо экономят на обслуживании, либо пытаются выполнить его самостоятельно без должных знаний и инструментов. Мы всегда призываем обращаться к квалифицированным специалистам и использовать только рекомендованные запчасти.

- Ошибка при Эксплуатации:

Даже идеально спроектированные, собранные и обслуженные тормоза могут отказать, если ими неправильно пользоваться. Чрезмерные нагрузки, постоянное использование тормозов на затяжных спусках без перерывов (приводящее к перегреву), агрессивное вождение, игнорирование предупреждающих знаков (скрип, увеличенный ход рычага) – все это может значительно сократить срок службы системы и привести к внезапному отказу. Мы всегда подчеркиваем важность ответственного отношения водителя или оператора к своей технике.

- Недостаток Информированности:

Часто люди просто не знают, как правильно пользоваться или обслуживать тормоза, или не понимают, насколько критична их надежность. Наша миссия как блогеров и экспертов заключается именно в повышении этой осведомленности, предоставлении четких и понятных рекомендаций, чтобы каждый пользователь мог стать активным участником процесса обеспечения безопасности.

Понимание человеческого фактора не означает перекладывание вины. Это означает признание его влияния и разработку таких систем, которые будут максимально устойчивы к человеческим ошибкам, а также создание условий для обучения и повышения квалификации всех, кто взаимодействует с тормозными системами. Мы стремимся к тому, чтобы интерфейс был интуитивно понятным, инструкции – предельно ясными, а возможности для ошибки – минимальными.

Будущее За Тормозами: Инновации на Службе Надежности

Мир не стоит на месте, и даже такие, казалось бы, "простые" механические системы, как тормоза, постоянно развиваются. Мы, будучи в курсе последних тенденций, с интересом наблюдаем за тем, как инновации приходят на помощь в повышении надежности и эффективности. Будущее тормозных систем видится нам еще более безопасным и предсказуемым.

Вот несколько направлений, которые, по нашему мнению, будут определять развитие механических тормозов и их надежности:

- Умные Материалы и Покрытия:

Наука о материалах постоянно движется вперед. Мы ожидаем появления новых фрикционных материалов с улучшенными характеристиками: более стабильным коэффициентом трения в широком диапазоне температур, повышенной износостойкостью и лучшими шумовыми показателями. Также активно разрабатываются самовосстанавливающиеся покрытия для дисков и колодок, которые смогут продлевать их срок службы и уменьшать потребность в обслуживании. Нанотехнологии и композитные материалы уже сейчас меняют игру, делая компоненты легче, прочнее и долговечнее.

- Интеграция Датчиков и "Умный" Мониторинг:

Даже в механические системы проникают элементы "умных" технологий. Мы уже видим датчики износа колодок, которые сигнализируют о необходимости замены. В будущем мы ожидаем появления более сложных систем:

- Датчики температуры диска: Предупреждающие о перегреве и риске "фэйдинга".

- Датчики натяжения троса или усилия на рычаге: Позволяющие контролировать состояние привода и своевременно выявлять растяжение или заедание.

- Системы прогнозирования отказа: На основе анализа данных с различных датчиков и алгоритмов машинного обучения, система сможет предсказывать потенциальный отказ задолго до его наступления, рекомендуя обслуживание.

- Аддитивные Технологии (3D-печать):

3D-печать позволяет создавать компоненты сложной геометрии с оптимизированной структурой, что может улучшить их прочность, снизить вес и даже интегрировать функции охлаждения. Мы видим потенциал в изготовлении легких и прочных кронштейнов, рычагов или даже частей суппортов, которые ранее были невозможны для производства традиционными методами. Это открывает новые горизонты для кастомизации и оптимизации под конкретные условия эксплуатации.

- Улучшенные Защитные Меры:

Мы увидим еще больше внимания к защите тормозных систем от внешних факторов. Развитие более эффективных грязезащитных чехлов, герметичных оболочек для тросов, а также инновационных антикоррозионных покрытий, которые будут не только эффективнее, но и долговечнее, чем существующие. Цель, свести к минимуму воздействие агрессивной среды и продлить срок службы всех компонентов.

- Стандартизация и Сертификация:

По мере усложнения систем и ужесточения требований к безопасности, мы ожидаем дальнейшее развитие международных стандартов и процедур сертификации. Это поможет гарантировать минимальный уровень надежности и безопасности для всех продуктов на рынке, а также будет стимулировать производителей к постоянному совершенствованию.

Эти данные могут передаваться на панель приборов или даже на смартфон пользователя, делая обслуживание более предиктивным, а не реактивным.

Эти инновации не только повышают надежность, но и делают эксплуатацию механических тормозов более удобной, предсказуемой и, что самое главное, безопасной. Мы убеждены, что будущее принесет нам еще больше удивительных решений в этой жизненно важной области.

Наш Вердикт: Надежность – Это Не Опция, А Необходимость

Мы видели слишком много случаев, когда экономия на материалах, упрощение конструкции или пренебрежение регулярным обслуживанием приводили к трагедиям. Наша цель — не напугать, а вооружить вас знаниями и пониманием, чтобы вы могли принимать обоснованные решения, будь то при покупке нового транспортного средства, выборе запчастей или при проведении технического обслуживания.

Оценка надежности, это непрерывный процесс, который начинается на стадии концепции, проходит через проектирование, производство, эксплуатацию и заканчивается лишь тогда, когда продукт исчерпал свой ресурс. Каждый этап важен, и каждый участник этого процесса — от инженера до конечного пользователя, несет свою долю ответственности.

Мы призываем всех:

- Производителей — инвестировать в исследования, качественные материалы и строгий контроль.

- Механиков и специалистов по обслуживанию, постоянно повышать свою квалификацию и строго следовать рекомендациям.

- Конечных пользователей — быть внимательными к состоянию своей техники, не игнорировать предупреждающие знаки и своевременно проводить обслуживание.

Помните, что тормоза — это ваша жизнь. И их надежность — это не то, на чем можно экономить или чем можно пренебрегать. Мы надеемся, что эта статья помогла вам глубже понять эту критически важную тему и вдохновила на более ответственное отношение к механическим тормозным системам. Берегите себя и свою технику! точка..

Подробнее

| Оценка надежности тормозных систем | Механические тормоза принцип работы | Виды отказов тормозов | FMEA анализ тормозов | Увеличение срока службы тормозов |

| Контроль качества тормозных компонентов | Обслуживание механических тормозов | Материалы для тормозных колодок | Безопасность тормозных систем | Инновации в тормозных технологиях |